Consultoria em Implantação do Lean|QP07

Crise na Produtividade

Ainda abaladas pela crise do petróleo na década de 70, as empresas, principalmente do ocidente, enfrentaram na década de 80, uma crise econômica muito maior. Boa parte desta crise se deveu a baixa produtividade afetando a competitividade nos mercados mundiais. Por exemplo, os EUA sofreram um período de instabilidade econômica justificado, principalmente, por sua ineficácia em responder a novos concorrentes que surgiam no mercado internacional. Nessa década, países da Europa Ocidental e Ásia, como Alemanha e Japão, conseguiram impor produtos a um baixo custo de produção aliado a alta tecnologia. Consequentemente, a economia estadunidense passou a perder espaço para tais concorrentes nos mercados interno e externo. Na América Latina, ficaram conhecidos como “a década perdida”, no âmbito da economia. Das taxas de crescimento do PIB à aceleração da inflação, passando pela produção industrial, poder de compra dos salários, nível de emprego, balanço de pagamentos e inúmeros outros indicadores, o resultado do período foi medíocre. No Brasil, a desaceleração representou uma queda vertiginosa nas médias históricas de crescimento dos cinquenta anos anteriores. Por outro lado, a economia japonesa dava saltos galopantes, com a Toyota vendendo carros no mercado americano como nunca antes tinha sido visto antes. As três grandes empresas americanas, conhecidas como “Big Three” (GM, Ford e Chrysler) fecharam muitas fábricas pelo mundo afora. Era baixa a expectativa e a esperança destas empresas em relação ao futuro, principalmente nas empresas do segmento automotivo. Ao mesmo tempo em que as empresas demitiam, muitos pediam para serem despedidos para buscarem novas oportunidades em outros mercados ou segmentos. Eu fui um deles.

Como diz o velho sábio, toda crise é um mar de oportunidades. E mais uma vez esta sabedoria se manifestou através de dois grandes movimentos que ocorreram na década de 80. O primeiro conhecido como Teoria das Restrições, tendo como marco o livro “A Meta” de Eliyahu M. Goldratt e Jeff Cox, lançado em 1984 o qual quebrou diversos paradigmas de gestão empresarial. O segundo conhecido como Pensamento Enxuto, tendo como marco o livro “A Máquina que Mudou o Mundo”, de James P. Womack, Daniel T. Jones e Daniel Roos, publicado em 1990 que causou grande impacto no cenário automotivo mundial. Muito antes do lançamento deste livro, no IMAM, já faziamos missões ao Japão e fomos pioneiros na implantação do JIT – Just In Time, posteriormente batizado de Lean Manufacturing.

Precursores do Sistema

Na verdade, o Sistema Toyota de Produção teve como precursores quatro grandes nomes da engenharia industrial e qualidade, sendo o primeiro, e mais importante para a produção, Frederick W. Taylor, o pai da Administração Científica. Taylor procurava uma forma de elevar o nível de produtividade conseguindo que o trabalhador produzisse mais em menos tempo. Em seu livro “Princípios da Administração Científica”, de 1911, ele apresenta os quatro princípios fundamentais da administração científica, conforme mostado na Figura abaixo. Estes princípios tiveram como pressupostos: 1) Intensificação – diminuir o tempo da fabricação e da comercialização; 2) Economicidade – manter estoques reduzidos de matérias-primas e 3) Produtividade – aumentar a capacidade de produção dos trabalhadores, através da especialização e do trabalho conjugado. A influência da teoria de Taylor chegou a níveis incríveis. Henry Ford seguiu à risca os princípios de padronização e simplificação da Administração Científica, e revolucionou a indústria automobilística. Aos críticos de Taylor, vale lembrar que qualquer ação humana deve ser julgada no seu tempo e, na minha opinião, ele foi brilhante, sendo reconhecido pelos americanos como um dos responsáveis de todo o avanço da indústria e economia americana no século 20.

Uma segunda pessoa de destaque foi Frank B. Gilbreth, colaborador de Taylor que estudou com maior profundidade as técnicas para medir os tempos e movimentos em que se decompõe cada tarefa. Com a ajuda da sua esposa, Lilian M. Gilbreth, que foi a precursora da psicologia aplicada ao trabalho, defendeu que o aumento da produtividade depende, fundamentalmente, da atitude dos empregados, das oportunidades a eles oferecidas e ao ambiente físico do local de trabalho. Realizaram, também, estudos sobre micro movimentos, concluindo que qualquer tarefa na produção industrial pode ser dividida nos seguintes movimentos básicos: Procurar, Escolher, Pegar, Transportar vazio, Transportar cheio, Pré-posicionar, Posicionar, Unir, Separar, Utilizar, Soltar a carga, Inspecionar, Segurar, Esperar, Repousar e Planejar.

A terceira pessoa de destaque foi Harold B. Maynard, tendo nascido quando Taylor e Gilbreth estavam no auge de suas contribuições científicas, se ocupou em confrontar o trabalho dos pioneiros à luz de sua experiência como engenheiro de produção. Como observou, o objetivo comum de todos os que trabalhavam no campo era essencialmente o de conseguir máxima efetividade do trabalho; isto, porém, não seria obtido através de tentativas isoladas, tais como análise dos movimentos do operador, cronometragens extensivas, trabalho mais intenso, ou maiores e melhores incentivos, mas sim pela fusão de todas as técnicas criadas. A esta abordagem coordenada e sistemática da melhoria dos métodos de trabalho, Maynard deu o nome de “Engenharia de Métodos”. A grande contribuição de Maynard foi o desenvolvimento do MTM – Method Time Measurement. Maynard escreveu, em 1956, um livro que se tornou referência para todos os engenheiros de processos e métodos “Industrial Engineering Handbook.

A quarta pessoa de destaque foi Willian E. Deming, nascido também quando Taylor e Gilbreth reinavam. Deming desenvolveu uma teoria de gerência conhecida como o sistema do conhecimento profundo que proporciona o pensamento de que todo e qualquer aspecto da vida pode ser melhorado. Seus ensinamentos no Japão resultaram numa transformação total no sistema produtivo japonês, que ficou conhecida como o milagre industrial japonês. Condecorado pelo imperador japonês, na época, em reconhecimento aos seus métodos e teorias que proporcionaram o aumento da qualidade dos produtos manufaturados, sendo que por mais de 40 anos, Deming foi consultor em estudos estatísticos. Atendia clientes como ferrovias, companhias telefônicas, hospitais, agências governamentais e instituições de pesquisa. Preocupado com a decadência da indústria americana, em seu livro Out of the Crisis, ele textualmente fala sobre “Os quatorze pontos para gerência na indústria, educação e governo seguem naturalmente como aplicação do conhecimento exterior, para transformação do estilo gerencial ocidental em outro otimizado”. Segundo Deming, a origem dos quatorze pontos são a base para a transformação da indústria americana. Não são suficientes simplesmente para solucionar problemas, grandes ou pequenos. A adoção e a ação nos quatorze pontos são um sinal de que a gerência pretende permanecer no negócio e proteger os investidores e os empregos. Os quatorze pontos se aplicam em qualquer lugar, em pequenas organizações, assim como em grandes organizações, na indústria de serviços e na manufatura. Também se aplicam em uma divisão dentro de uma empresa. Entendo que um dos episódios marcantes, provocados pelos resultados de Deming, e que mudaram radicalmente a postura americana e do ocidente, na forma como deveriam conduzir seus negócios e suas fábricas, ocorreu em 24 de junho de 1980, quando a NBC transmitiu um programa especial em horário nobre: "Se o Japão pode, por que não podemos?". Este programa atingiu de tal forma a mente e o coração dos americanos que a partir daí começou a revolução nas empresas, tomando como referência o modelo aplicado no japão, tanto para a qualidade quanto para a produtividade. Este filme está hoje disponibilizado na internet com o seguinte título: If Japan Can, Why Can't We? Recomendo que todos assistam e, a partir daí vão entender melhor por que estamos falando de Teoria das Restrições e Lean Manufacturing.

Manufatura Enxuta

Aos que estão lendo este material me perdoem pela viagem que fiz no tempo, antes de falar do Lean Manufacturing. É que quero fazer justiça aos precursores desta nova abordagem de gestão da produção, normalmente esquecidos, mas que inspiraram em muito os fundamentos usados pelo Sistema Toyota de Produção, como por exemplo, o conceito de agregação de valor que já era muito explorado na época de Maynard, bem como a vasta contribuição de Deming na área da qualidade. Não tenho dúvida de que sem a contribuição destas pessoas e de seus seguidores ou contemporâneos como, por exemplo, Henry Ford, não teríamos hoje o Lean Manufacturing. Logo, toda a filosofia, fundamentos, metodologias e ferramentas criadas chegaram ao seu ponto de saturação ou de aperfeiçoamento, tendo que serem repensadas. Vale relembrar uma lei da Teoria Organizacional que diz: “Uma boa ação, iniciativa ou prática, quando atinge o seu resultado, torna-se obsoleta” – foi assim que ocorreu com a produção em massa, ou produção empurrada. O mesmo também irá ocorrer, um dia, com a produção puxada, que iremos abordar agora; disto eu não tenho dúvida. Começa então, a grande contribuição que veio, principalmente da Toyota. Em 1955, Taichii Ohno e Shigeo Shingo encetaram a tarefa de desenvolver um novo sistema de produção para a Toyota Motor Company nas instalações de Nagoya. Durante as duas décadas seguintes, os dois engenheiros fundiram vários conceitos retirados das religiões e filosofias asiáticas com os melhores conceitos existentes de produção (predominantemente americanos). O sistema unificado de alta produtividade e qualidade superior desenvolvido tornou-se o Sistema Toyota de Produção. Durante os anos 60 e 70, o sistema ganhou proeminência por todo o Japão, e a prova do seu sucesso chegou aos Estados Unidos, principalmente sob a forma de exportações japonesas dos setores automobilísticos e de eletrônica. No final dos anos 70, vários empresários americanos e consultores de produtividade começaram a introduzir este sistema nos Estados Unidos. Surgiu uma vasta gama de nomes, tais como "Just-in-Time", "World Class Manufacturing", “Continuous Flow Manufacturing", etc. Em 1990, James Wormack, um consultor de produtividade, escreveu um livro que se tornou popular, intitulado "A Máquina que Mudou o Mundo". Nesse livro usou o termo "Lean Manufacturing". Este termo acabou por se tornar no nome aceite por todos. Nota: alguns trechos desta retrospectiva histórica que fiz, foram extraidos de um rápida consulta à internet.

Mais especificamente o Sistema Toyota de Produção, também chamado de Produção Enxuta ou de Lean Manufacturing, surgiu no Japão, na fábrica de automóveis Toyota, logo após a Segunda Guerra Mundial. Nesta época a indústria japonesa fabricava produtos de baixa qualidade e tinha uma produtividade muito baixa, associada a uma enorme falta de recursos, o que a impedia de adotar o modelo de produção em massa. O sistema de Produção em massa desenvolvido por Frederick Taylor e Henry Ford no início da século XX, predominou no mundo até a década de 90. Procurava reduzir os custos unitários dos produtos através da produção em larga escala, especialização e divisão do trabalho. Entretanto este sistema tinha que operar com estoques e lotes de produção elevados. No início não havia grande preocupação com a qualidade do produto.

Já no Sistema Toyota de Produção os lotes de produção são pequenos, permitindo uma maior variedade de produtos. Exemplo: em vez de produzir um lote de 50 sedans brancos, produz-se 10 lotes com 5 veículos cada, com cores e modelos variados. Os trabalhadores são multifuncionais, ou seja, desenvolvem mais do que uma única tarefa e operam mais que uma única máquina. No Sistema Toyota de Produção a preocupação com a qualidade do produto tomou níveis nunca vistos até então, porque aprenderam que não existe produtividade se não houver qualidade, e não o contrário. Entendemos que o Sistema Toyota de Produção quebrou, principalmente, três paradigmas de gestão de produção: 1) De produção empurrada para produção puxada; 2) De qualidade garantida para qualidade assegurada; 3) De gestão engessada para gestão flexível. A produção enxuta evoluiu para o pensamento enxuto, que é uma forma de especificar valor, alinhar na melhor sequência as ações que criam valor, realizar essas atividades sem interrupção toda vez que alguém as solicita e realizá-las de forma cada vez mais eficaz.

Agregação de Valor

O ponto de partida essencial para o pensamento enxuto é a identificação do valor. O valor só pode ser definido pelo cliente final. O valor é criado pelo produtor. Do ponto de vista dos clientes é por isso que ele existe. Com isto podemos afirmar que o pensamento enxuto é uma filosofia e uma ciência; filosofia de não aceitar e ciência de atacar os desperdícios e perdas que ocorrem em todo processo produtivo, pois não agregam valor e o cliente não está disposto pagar. Entendemos que desperdício são as entradas e perdas as saídas, como por exemplo: desperdiçamos alimento enquanto pessoas perdem suas vidas devido à fome. Agregar valor no âmbito de produto é fazer alguma coisa que o cliente quer, percebe e está disposto a pagar ou lutaria para ter. Agregar valor no âmbito de serviço é poupar o tempo e o dinheiro das pessoas, dos sistemas e dos processos. Para as definições acima entendemos que produto é o resultado de uma transformação enquanto que serviço é o resultado de uma transferência. Desta maneira e, conforme já citado, o conceito de agregação de valor não é novo, mas a Toyota o aplicou de forma implacável, buscando eliminar toda e qualquer perda que possa existir.

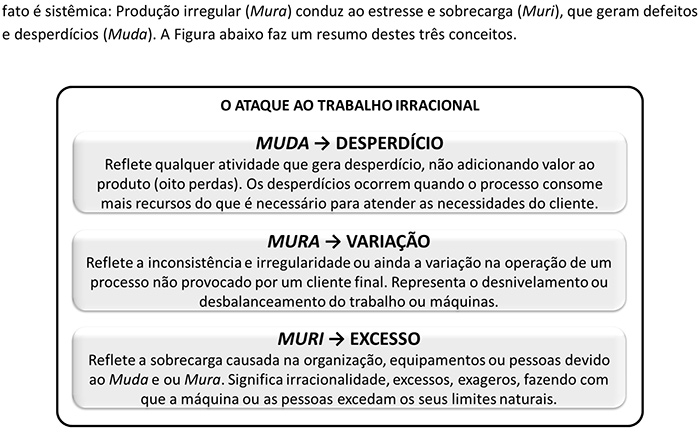

Para avançarmos no conceito de agregar valor, é necessário entender o significado de três palavras japonesas: Muda, Mura e Muri as quais são termos tradicionais da língua japonesa, que geralmente são relacionados pelas pessoas que trabalham com o Sistema Toyota de Produção como sendo os tipos de desperdícios encontrados em uma organização.

O termo Muda significa qualquer atividade que gere desperdício, que não adicione valor ou que não seja produtiva. Ele reflete a necessidade de reduzir os resíduos com o objetivo de aumentar a rentabilidade. Em termos gerais, um processo agrega valor através da produção de produtos ou prestação de serviços sendo ambos pagos pelo cliente. Os desperdícios ocorrem quando o processo consome mais recursos do que se é necessário para atender as necessidades do cliente. Por isso, é preciso criar atitudes e ferramentas que colaborem na identificação destes resíduos. Taiichi Ohno desenvolveu uma lista com os setes tipos de desperdícios do ponto de vista do Lean Manufacturing. Eles servem como um guia para que uma empresa detecte os muras e desenvolva ações de forma a combatê-los, os quais tratarei adiante.

O termo Mura significa inconsistência e irregularidade. Pode ser definido também como sendo a variação na operação de um processo não causada pelo cliente final. Representa o desnivelamento ou desbalanceamento do trabalho ou máquinas. Se na empresa onde você trabalha já foi presenciado uma situação em que as pessoas tiveram que trabalhar como “loucos” no período da manhã para atender um pedido e logo no período da tarde houve uma calmaria, com certeza você presenciou um Mura. As irregularidades e inconsistências podem ser evitadas aplicando-se o conceito do Just in time, pois além dele manter o inventário baixo, nele é estabelecido um rígido controle de produtos de forma a fornecer ao cliente peças no momento certo, na hora certa e na quantidade certa. O nivelamento da produção, conhecido por Heijunka, assim como o Kanban também podem ser utilizados para controlar diferentes fases do processo e de subprocessos funcionando como ferramentas importantes para a identificação e eliminação do mura.

O termo Muri é a sobrecarga causada na organização, equipamentos ou pessoas devido ao Muda e Mura. Traduzindo para o português, significa “irracionalidade, excessos, exageros”. O Muri faz com que a máquina ou as pessoas excedam os seus limites naturais. Enquanto que a sobrecarga nas pessoas resulta em problemas de segurança e qualidade, o Muri nas máquinas resulta em aumento de quebras de equipamento e defeitos. O Muri pode ser evitado através do trabalho padronizado (implantação do TWI – Training Within Industry), lembrando que todos os processos podem ser subdivididos ou reduzidos para uma forma mais simples. Quando todos conhecem as rotinas e os padrões de trabalho, é possível observar melhorias na qualidade, na redução de custos e na produtividade.

Exemplificando, podemos observar que em uma situação de Muda, a máquina produz muito menos do que é capaz, gerando desperdício de recursos. Já no Mura, tem-se uma máquina produzindo mais do que o normal enquanto que a outra ainda está produzindo muito menos do que é capaz, gerando então um desnivelamento. Já na situação de Muri existe uma sobrecarga na máquina, podendo levá-la a uma ocorrência de fadiga ou quebra. A situação ideal, como podemos perceber, é aquela em que não exista Muda, Mura e Muri de forma a disseminar uma distribuição uniforme, sem desperdícios ou sobrecargas. Taiichi Ohno, relacionado a este assunto dizia: “… A insuficiência de padronização e racionalização cria desperdício (Muda), inconsistência (Mura) e irracionalidade (Muri) em procedimentos de trabalho e horas de trabalho que, eventualmente, levam à produção de produtos defeituosos.” Esta má prática de fato é sistêmica: Produção irregular (Mura) conduz ao estresse e sobrecarga (Muri), que geram defeitos e desperdícios (Muda). A Figura abaixo faz um resumo destes três conceitos.

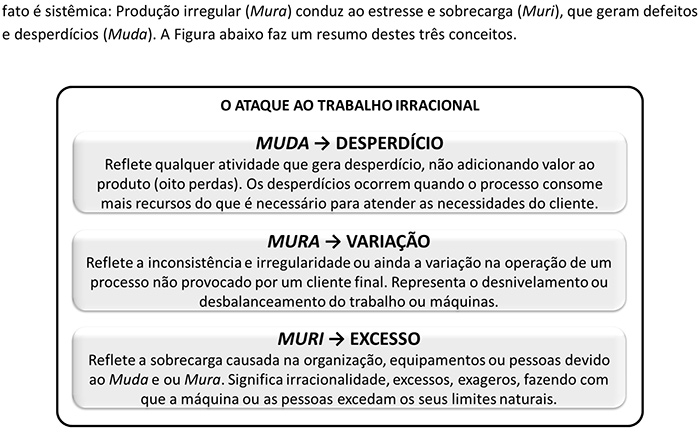

Voltando ao caso do Muda, Taiichi Ohno desenvolveu as sete perdas dos sistemas produtivos e eu acrescentei uma oitava, o controle, pois entendo que ninguém quer pagar por controles desnecessários. Controles além do necessário geram perdas, assim como controles aquém do necessário geram perdas. Somente os controles essenciais são aceitos pelas partes interessadas. A lógica aplicada à quantificação de controle é a mesma da lógica aplicada ao dimensionamento do estoque, ou seja, é muito difícil ser calculado com exatidão e precisão; logo, deve ser experimentado, através dos quatro passos da Metodologia Científica: Observação, Problematização, Hipotetização e Experimentação. Na Figura abaixo são apresentadas as oito perdas do Sistema Toyota de Produção.

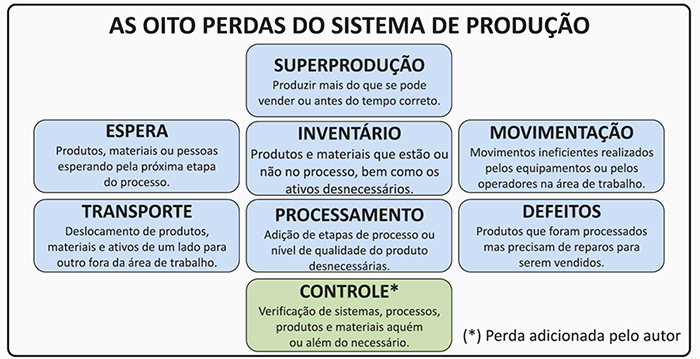

Durante o estudo de agregação de valor, classificamos as atividades em agregadoras de valor (aquelas que o cliente não questiona em pagar; exemplo: fazer o furo numa peça), não agregadoras de valor - essenciais (aquelas que os clientes aceitam pagar; exemplo: posicionar a peça para furar) e não agregadoras de valor – supérfluas (aquelas que os clientes não aceitam pagar; exemplo: procurar a peça para o posicionamento), conforme mostrado na Figura abaixo:

Cinco Princípios

No livro “A Máquina que Mudou o Mundo”, os autores identificaram os cinco princípios do pensamento enxuto, que orientam toda a aplicação da filosofia e da técnica nas empresas, quer seja em ambiente fabril como em ambiente administrativo: 1) Determinar precisamente o valor por produto específico; 2) Identificar a cadeia de valor para cada produto; 3) Fazer o valor fluir sem interrupções; 4) Deixar que o cliente puxe valor do produtor; 5) Buscar continuamente a perfeição. Diversas ferramentas são aplicadas para sustentar o pensamento enxuto tais como: Qualidade na Fonte, Poka Yoke, TPM, Troca Rápida de Ferramenta, Kanban, 5S, Trabalho Padronizado e outras mais, que não vou detalhar devido serem muito conhecidas.

Experiências Vividas

As descobertas dos autores do referido livro pude comprovar na prática através de algumas experiências que vivenciei na consultoria que relato a seguir. (Nota: Experiências vividas pelo Consultor Engenheiro José Luiz Basso).

A primeira foi durante algumas missões ao Japão, nos anos 90, acompanhando grupos de executivos. Nestas visitas vivenciamos a prática do pensamento enxuto nas empresas japonesas, onde pudemos observar algumas realizações e alguns contrastes, como por exemplo: a) A organização do posto de trabalho, tendo o 5S como instrumento de eliminação de perdas e não de embelezamento (ao contrário do se faz ainda hoje no Brasil); b) A preocupação com o fundo das fábricas, onde a organização começa de fora para dentro, ou seja, das áreas invisíveis para as áreas visíveis; c) O respeito pela hierarquia e pelo operador, onde cada um sabe muito bem o seu papel; d) A preocupação com a melhoria de forma constante e natural, tendo momento certo para aceitar bem como para questionar; e) Os gestores exercem seu papel pelo exemplo e por isso são respeitados. Lembro de ter visitado a Nippon Sheet Glass, onde o TPM era a bandeira sob a qual todas as técnicas eram aplicadas. Eles passavam um filme para os visitantes mostrando o presidente da empresa limpando o local mais sujo da fábrica quando da implantação do TPM; f) a aplicação do pensamento não era adotada por todas as empresas – percebi que somente aplicavam aquelas empresas preocupadas com a competitividade. Lembro também de ter visitado uma empresa, próximo ao porto de Tokio, que processava açúcar, a partir da demerara. Esta empresa era muito suja para os padrões de produção de alimentos, bem como não tinha evidência de qualquer aplicação do que a Toyota aplicava. Questionados, os gestores disseram não ter conhecimento do que estávamos falando. Mais adiante entendi porque aquela empresa era assim, ou seja, porque o açúcar era um produto muito disputado no Japão e a oferta era menor que a procura. Muitas outras coisas foram observadas e que quando chegávamos no Brasil ficávamos incomodados. O que mais me irritava era ouvir, e ainda hoje ouço, que no Japão tudo funcionava bem porque a cultura era diferente; aqui no Brasil a cultura é outra, logo precisamos mudar a cultura. Não aceito usar o argumento de mudar cultura porque cultura é da nação, do povo, baseada em aspectos religiosos, de usos e de costumes. O que diferencia nosso país do deles é que a postura deles diante de determinadas situações, como o trabalho é diferente, pois as pessoas, em todos os níveis da organização, tem posturas ou posicionamentos responsáveis, muito diferentes do que vemos por aqui, pois grande parte das administrações, principalmente as de órgãos públicos, agem de forma exatamente oposta, ou seja, sem nenhuma responsabilidade; logo, temos que mudar nossa postura e não nossa cultura. Acredito que ainda estamos longe para entender isto. Uma vez visitando a Ricoh, próxima ao Monte Fuji, por sinal uma das melhores empresas que já visitei na minha vida, onde a visita era feita por corredores suspensos, pois não era permitido que as visitas andassem pelo piso da fábrica, fomos parar numa cantina para tomarmos água e café e, para surpresa, vimos um cesto de lixo escrito lixo em português; perguntamos ao nosso guia por que daquilo ao que ele respondeu sem filtro: é para os brasileiros saberem onde se coloca o lixo. Isto soou como um soco no estômago de todo o grupo. Mais uma vez, isto não é cultura, é postura.

A segunda foi quando retornei numa visita a GM no começo dos anos noventa, empresa na qual trabalhei durante dez anos. Visitei toda a linha de produção e não tinha mais nenhum sinal da fábrica que deixei. A transformação para a manufatura enxuta foi marcante. Depois visitando outras empresas e fornecedores do mesmo segmento pude constatar a mesma transformação. Lembro que um alto executivo da GM, disse sobre o livro “A Máquina que Mudou o Mundo”: “... este livro deve ser de cabeceira de todo profissional responsável por melhorar a sua empresa; aqui nós aplicamos todos os ensinamentos do começo ao fim, sem hesitação”.

A terceira é que desde 1987 tenho realizado inúmeros treinamentos e projetos de consultoria implantando programas de qualidade total e manufatura enxuta (começou com o nome de Just In Time). As melhorias realizadas nestas empresas foram algo significativo, eliminando e minimizando perdas em praticamente todos os processos, dos produtivos aos administrativos. Quando estávamos próximo do fim do projeto, nem as pessoas nem as empresas eram as mesmas. Foi algo muito significativo, principalmente porque os ganhos auferidos por estas empresas fez com que elas se mantivessem no mercado. Muitas delas foram vendidas e tiveram outros controles acionários, mas acredito que as mudanças não se perderam.

A quarta foi prestando trabalhos para a Alcoa, em todas as suas plantas do Brasil. Na minha opinião, a Alcoa é a empresa fora do segmento automotivo onde melhor se aplicou o Pensamento Enxuto, ao qual eles dão o nome de ABS – Alcoa Business System e APS – Alcoa Production System. O mesmo ocorre atualmente com quase todas as empresas que estão preocupadas com a competitividade como, por exemplo, a Aurora Alimentos com sede em Chapecó, onde o nome do programa é MPA – Metodologia de Processos Aurora, e assim por diante em outras empresas.

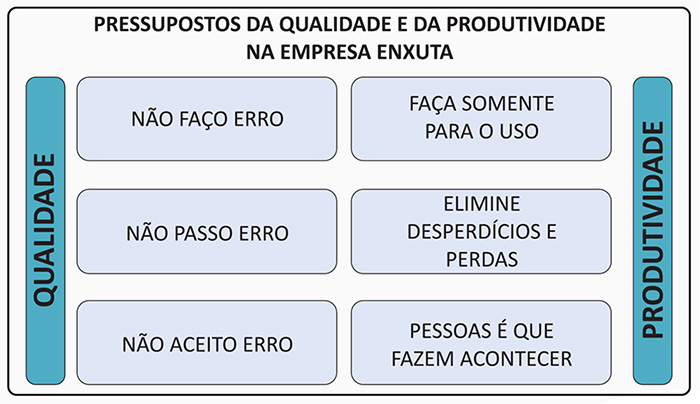

Finalmente temos um quadro que quero compartilhar com todos, mostrado na Figura abaixo, já muito conhecido, e que retrata bem a essência do mundo da qualidade e da produtividade no ambiente do pensamento enxuto. Espero que os dizeres deste quadro estejam presentes no dia a dia das empresas.

Escopo da Consultoria

No escopo de um Projeto de Lean Manufacturing, temos como objetivos gerais, normalmente presentes nas empresas que aderem a esta abordagem:

- Implantar da filosofia do Lean Manufacturing em toda a área industrial, envolvendo tanto as atividades produtivas quanto as administrativas;

- Melhorar a qualidade do produto através da melhoria da qualidade dos processos;

- Diminuir os desperdícios e perdas existentes em toda a cadeia produtiva;

- Capacitar os colaboradores internos numa nova forma de pensar e agir;

- Melhorar o relacionamento entre pessoas e áreas internas.

Para atingir estes Objetivos, são Condições Necessárias:

- Envolvimento dos colaboradores da Empresa, através de sessões de conscientização, de forma a se obter comprometimento, motivação e dedicação ao Projeto;

- Capacitação de todos os colaboradores envolvidos na filosofia, fundamentos e técnicas do Lean Manufacturing;

- Operacionalização do Projeto no que diz respeito à sua implantação, através de assessoria técnica e acompanhamento na elaboração e adoção dos procedimentos;

- Disponibilização de recursos essenciais necessários à realização e conclusão de ações inerentes à Melhoria dos Processos;

- Comprometimento e apoio total da direção da Empresa, de forma a servirem de exemplo para os demais colaboradores e, que a todo o momento, demonstrem através de palavras e ações, acreditarem no Projeto e no seu Sucesso.

Como primeira atividade do Projeto de implantação do Lean Manufacturing, temos a realização de um diagnóstico para entendermos a maturidade da empresa neste contexto.

Próximo Passo

Caso a sua empresa esteja interessada em implantar ou revitalizar o Lean Manufacturing, não hesite em nos contatar para fazermos os alinhamentos necessários e envio de proposta técnica e comercial.