Consultoria em Implantação do TWI|DH03

Panorama do TWI

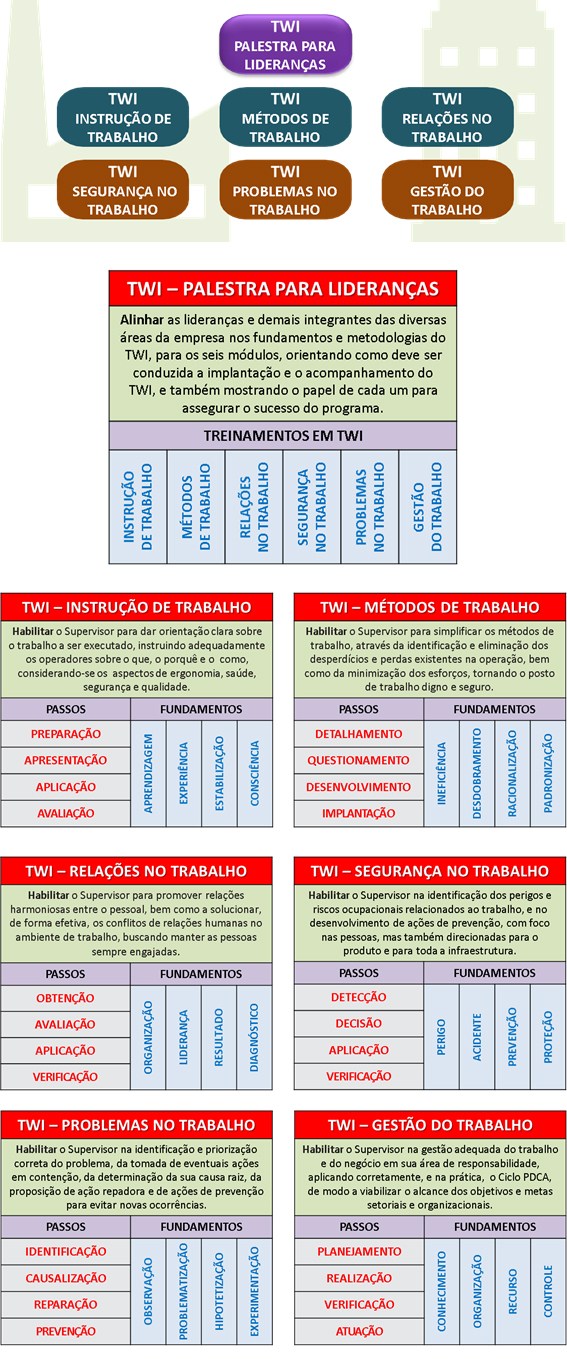

O Training Within Industry (TWI) foi iniciado em 1940 durante a Segunda Guerra Mundial com o intuito de aumentar a produção para suprir as necessidades do esforço de guerra das Forças Aliadas. A metodologia é atribuída a Charles Ricketson Allen e foi desenvolvida, a princípio, para a indústria naval durante a 1ª Guerra Mundial, tendo como base o Método Científico, de quatro passos. Este método ficou conhecido como os "programas J" evoluíram e tiveram impacto principalmente na indústria manufatureira dos Estados Unidos durante a guerra. Os "programas J" são: Instrução de Trabalho (Job Instruction - JI); Métodos de Trabalho (Job Methods - JM) e Relações no Trabalho (Job Relations – JR).

O TWI foca na interface entre supervisores e operadores e foi de um valor incomparável para a indústria de suporte aos esforços de guerra dos Estados Unidos. Após a derrota do Japão, as forças de ocupação perceberam que para o país reerguer-se das ruínas decorrentes da guerra e para prevenir o caos num país derrotado, o Japão precisaria de ajuda para reconstruir a sua infraestrutura industrial. Logo, o TWI foi utilizado para este fim e serviu de base para o desenvolvimento das técnicas de Manufatura Enxuta (Lean Manufacturing). Atualmente, as empresas de todos os segmentos, em todos os lugares do mundo, adotam o TWI como a base para o desenvolvimento das lideranças nos relacionamentos com os operadores, tanto na área de produtos quanto na área de serviços.

Baseado em sua experiência com TWI, desde os cursos de aprendizagem na Escola SENAI Roberto Simonsen até os trabalhos de consultoria e treinamento, José Luiz Basso, reformulou a abordagem do TWI, criando os quatro fundamentos para cada módulo, bem como substituiu os dois últimos módulos originais, Relações Sindicais e Programas de Treinamento, por outros dois que são mais apropriados para trabalhar duas habilidades muito necessárias nos dias de atuais, que são solução de problemas (Problemas no Trabalho) e gerenciamento da área (Gestão do Trabalho).

Além disso, os seis módulos do curso de TWI são um excelente conteúdo para o Programa de Formação de Supervisores. Finalmente, recomenda-se que o aprendizado do TWI não seja exclusivo para Supervisores, mas que seja estendido para todos os demais níveis de liderança da empresa e também dos representantes de todas as áreas de apoio.

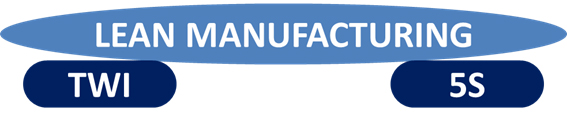

Relacionando o TWI com o 5S entendemos que eles são os dois sustentáculos do programa Lean Manufacturing, conforme mostrado na Figura abaixo.

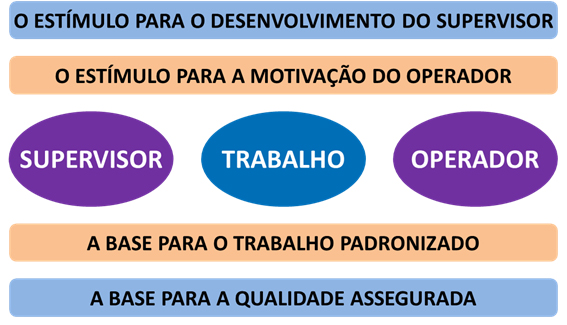

A estrutura básica do TWI está relacionada a três elementos principais: Supervisor, Trabalho e Operador, servindo de base e estímulos, conforme mostrado na Figura abaixo.

Necessidades da Supervisão

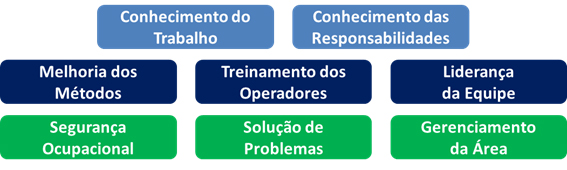

Durante o desenvolvimento do TWI foram identificadas cinco necessidades básicas sendo duas de conhecimento (trabalho e responsabilidades) e três de habilidade (melhoria dos métodos, treinamento dos operadores e liderança da equipe). Posteriormente foram adicionadas mais duas habilidades (segurança ocupacional e solução de problemas). Recentemente adicionamos a sexta habilidade (gerenciamento da área), conforme mostrado na Figura abaixo.

Formações do TWI

Existem seis formações em formas de treinamento de 16 horas cada, mais uma palestra recomendada às lideranças com duração de quatro horas (escopo parcial) e oito horas (escopo completo), conforme mostrado na Figura abaixo.

Motivos para Aplicação

Se um dos dez motivos se encaixar na realidade atual da sua empresa, então a aplicação do TWI é recomendada.

- Variação: As variações ou dispersões dos trabalhos, principalmente os que dependem dos operadores, precisam ser minimizadas.

- Relacionamento: As relações pessoais entre operadores, supervisores e equipe, precisam ser melhoradas.

- Orientação: As orientações de trabalho dos supervisores, para os operadores, precisam ser melhoradas.

- Racionalização: Os métodos de trabalho dos processos e controles, precisam ser simplificados e padronizados.

- Motivação: Os operadores precisam de estímulos e reconhecimentos para se manterem continuamente motivados.

- Qualidade: O produto entregue em cada elo da cadeia de fornecimento precisa ser fornecido com qualidade assegurada.

- Segurança: Existe muita resistência para os operadores se engajarem na responsabilidade pela segurança.

- Problema: A ocorrência de falhas operacionais relacionadas a produtos e ou serviços está muito acima do aceitável.

9) Prevenção: Não existe, no ambiente de trabalho, uma cultura voltada à prevenção e minimização de riscos e perdas.

10) Administração: Os supervisores tem dificuldades em gerenciar adequadamente os recursos disponibilizados.

Responsabilidades da Supervisão

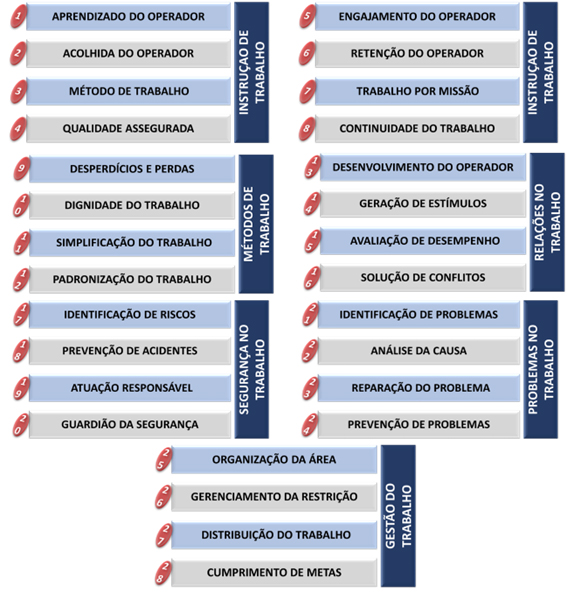

Identificamos 28 responsabilidades que a Supervisão assume na implantação do TWI, compartilhadas com todas as demais lideranças da empresa e cargos técnicos, conforme mostrado nas Figuras abaixo.

Passos de Implantação

A Implantação e sustentação do TWI é baseada no Ciclo PDCA e estruturada de forma a atender as necessidades da Empresa, seguindo as seguintes fases mostrada na Figura abaixo:

Escopo da Consultoria

Projeto de Consultoria focado na implantação da metodologia TWI, contemplando todas as fases e considerando as particularidades de cada empresa.

Próximo Passo

Caso a sua empresa esteja interessada em implantar a metodologia do TWI, não hesite em nos contatar para fazermos os alinhamentos necessários e envio de proposta técnica e comercial.